- 自移式设备列车销售

产品详情

一、概述

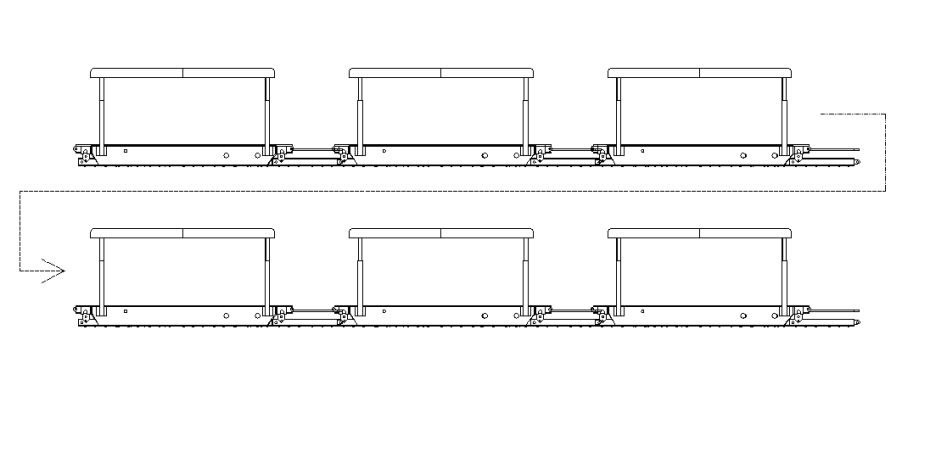

在煤矿综采工作面轨道巷中,乳化液泵站、液箱、变压器、综保、开关等设备都是固定在平板车上,各平板车首尾顺次连接。在最前端和最后端平板车上还要安装绞车,并在巷道地面做生根点。通过绞车带动平板车顺着工作面的推进而向前移动。此种拉移方式,在有上下坡的巷道中,易发生断绳、溜车等事故安全隐患极大。矿用液压移动列车组的使用能彻底改变传统的拉移方式并能实现自锁,从而确保煤矿生产安全。因此,在多级排列的设备列车布置的情况下,设计一种能够具有自移功能的设备列车,代替绞车的牵引方式,是非常有必要的。

悬浮式自移设备列车组是我公司在迈步式自移设备列车和滑靴式设备列车的基础上进行一系列的优化改进后研究设计而成,解决了两者在使用过程中存在的问题,该悬浮式自移设备列车组设计合理,结构简单,同时申请了多项技术专利,我公司具有独立的知识产权。

二、执行标准

|

序号 |

标准/规范名称 |

标准/规范号 |

备注 |

|

1 |

窄轨矿车通用技术条件 |

JB/T 6992 |

|

|

2 |

窄轨机车车辆 车轮踏面及形状尺寸 |

GB/T 4695 |

|

|

3 |

煤矿窄轨矿车安全性测定方法和判定规则 |

MT 387-2007 |

|

|

4 |

矿山窄轨车辆 开式轮对 |

JB/T 8296 |

|

|

5 |

煤矿窄轨车辆连接件 连接链 |

MT 244.1 |

|

|

6 |

煤矿窄轨车辆连接件 连接插销 |

MT 244.1 |

|

|

7 |

形状和位置公差 未注公差的规定 |

GB 1184 |

|

|

8 |

一般公差 线性尺寸的未注公差 |

GB/T 1804 |

|

|

9 |

钢结构焊缝外形尺寸 |

GB 10854 |

|

|

10 |

液压系统通用技术条件 |

GB/T 3766-2001 |

|

|

11 |

矿用U型销式快速接头及附件 |

MT/T 986-2006 |

|

|

12 |

立柱和千斤顶技术条件 |

GB 25974.2-2010 |

|

|

13 |

矿用液压移动列车组 |

Q/GQ03-2018 |

|

三、使用环境条件

1,在无具有甲烷爆炸性气体混合物的危险场所;

2,无破坏金属和绝缘材料的腐蚀性气体的场所;

3,无显著摇动和剧烈冲击振动的环境;

4,无破换绝缘的气体或蒸气集中的环境中。

四、产品技术方案介绍

1)、主要用途:

矿用液压移动列车组主要适用于煤矿井下综采工作面,用于安装乳化液泵站、液箱、工具箱、备件箱、变压器、综保、开关,存放电缆等。并能拖动其随着工作面的推进而移动。

2)、技术要求:

1,矿用液压移动列车组由车体、电缆托架、支撑机构、支撑油缸、推进油缸、辅助支腿、导向机构等组成。

2,列车之间通过硬连接板连接成为一个整体。

3,车体框架采用桥箱式结构,由型钢及高强板组焊而成,是整台设备列车组的主体。

4,辅助支腿采用内藏式结构,前后连接。

5,车体两端设有导向架及上下辊轮。

6,每辆车配置电缆存放架,存放架为框架结构,具有高低可调,与车体通过螺栓连接,外形尺寸和车体一致。

7,车体和辅助支腿均设有防滑装置,增大和地面的摩擦力。

8,整车具有纠偏装置,能实现纠偏功能。

3)、工作原理:

液压移动列车组借用巷道中乳化液泵站动力,提供动力源,通过快插式高压胶管连接形成动力系统,由乳化液泵站提供进出油和整车连接形成动力系统。

推进时,第一步:通过支撑油缸将整体升起,车体与地面接触,辅助支腿离开地面,通过推移油缸将辅助支腿推移到前方。第二步:收起支撑油缸,由辅助支腿和地面接触,车体离开地面,通过推移油缸将车体向前推进,完成一个行走步距,反复操作,实现了整体设备的前移。

4)产品特点

1、以工作面乳化液为工作动力,不使用慢速绞车,不需要配备电气设备,不需要人工设置牵移生根点,减少材料消耗。

2、无需在巷道中铺设轨道,实现移动行走的功能。

3、采用多点集中控制,只需一人即可操作,节省了人力成本、提高了劳动效率,增加矿井生产能力。

4、支撑和移动过程中均设有液压锁保护,安全可靠。

5、整体设计更加合理,结构强度大,组列后液压平板车收尾相连,形成一个整体。

6、移动底部设有防滑装置,与巷道地面摩擦阻力大,有效杜绝了在上下坡巷道中“跑车”事故。

五、技术参数

|

序号 |

项目 |

参数 |

单位 |

备注 |

|

|

1 |

自重 |

4680±50 |

kg |

|

|

|

2 |

支撑千斤顶数量 |

4 |

个 |

|

|

|

3 |

推移千斤顶数量 |

2 |

个 |

|

|

|

5 |

平板车最大载重 |

40 |

t |

|

|

|

6 |

最大推移力 |

480 |

kN |

|

|

|

7 |

最大牵引力 |

60 |

kN |

|

|

|

8 |

最大支撑力 |

960 |

kN |

|

|

|

9 |

支撑提升高度 |

90 |

mm |

|

|

|

10 |

额定工作压力 |

31.5 |

MPa |

|

|

|

11 |

支撑油缸 |

Φ100-63 |

mm |

|

|

|

12 |

推移油缸 |

Φ100-63 |

mm |

|

|

|

13 |

乳化液泵站供液流量 |

200 |

L/min |

|

|

|

15 |

控制方式 |

手动阀 |

|

||

|

16 |

高度 |

450 |

mm |

|

|

|

17 |

长度 |

3000--7000 |

mm |

可选 |

|

|

18 |

宽度 |

1350--1550 |

mm |

可选 |

|

|

19 |

适应角度 |

±12 |

° |

|

|

|

20 |

推移步距 |

900 |

mm |

|

|

|

22 |

最大组列数量 |

40 |

节 |

|

|

|

23 |

最大组列长度 |

≤144 |

m |

|

|

六、总体技术方案

1、整套设备列车的液压控制系统

整个电站列车系统整体迁移,集中操作。操作简单,尽量减少操作人数。设备列车的动力源取自附近的乳化液泵站,从乳化液泵站高压端输出一路管路接至设备列车的控制台主控制阀进液口,从主控制阀回液口输出一路管路接至乳化液泵液箱。

单节设备列车内部管路统一布置,列车两侧各布置两条主控制管路,列车连接时,相对应的主管路直接对接,主控制管路将所有车辆内部管路并联,从而能实现对所有车辆集中控制。控制台可根据需要放置在任何车辆上。

单节设备列车内部管路统一布置,列车两侧各布置两条主控制管路,列车连接时,相对应的主管路直接对接,主控制管路将所有车辆内部管路并联,从而能实现对所有车辆集中控制。控制台可根据需要放置在任何车辆上。

相关产品